|

|

Клинки из огня и стали

О булате многие скажут, что секрет его давно утерян и "тайна сия велика есть!" И, конечно, ошибутся. Вопреки широко распространенному в России мнению, в окружающем ее мире производство холодного оружия из узорчатой стали не прекращалось никогда. Например, только в одном 1906 году и только в одном Льеже было произведено 850 тонн (!) дамаска. В семидесятых годах 20-го века начался новый виток развития узорчатого металла. В наиболее богатых странах мира — в США и Германии, развилось весьма масштабное производство клинкового оружия, главным образом ножей, из различных видов узорчатого металла.

Изобилие всевозможной специальной литературы дало возможность новым мастерам-клиночникам не только в совершенстве овладеть традиционными приемами производства, но и разработать новые технологии на основе достижений металлургии двадцатого века. Так, например, нержавеющий дамаск из высокохромистых сталей давно уже не является диковинкой и его можно заказать не только в нескольких фирмах, специализирующихся на изготовлении композитных заготовок клинков, но и у отдельных мастеров .

Как известно, Россию аршином общим не измерить, и развитие в ней шло несколько другим, отличным от западного, путем. Жесточайший запрет советской власти на кустарное производство клинкового оружия мастерами — одиночками привел к полному вырождению их наиболее квалифицированной части, т.е. мастеров, изготавливающих изделия из узорчатого металла. Даже сегодня кузнецов, умеющих изготавливать более-менее качественный узорчатый металл, в нашей 150-миллионной стране можно буквально пересчитать по пальцам. Другими словами, в России один булатных дел мастер приходится на 10 миллионов человек.

Нужно особо отметить, что сегодня весьма немногие мастера во всем мире, будь то в Америке или России, стремятся изготавливать именно практическое оружие из узорчатой стали, хотя штучный охотничий нож, сработанный опытным мастером из хорошего булата или дамаска, может и должен заметно превосходить по своим рабочим качествам ножи фабричного производства из промышленного металла.

Впрочем, согласно одному из его определений, качество — это степень соответствия свойств изделия запросам потребителя, а потребитель бывает очень капризный. Как иронично выразился один американский оружейник, покупатель хочет, чтобы его нож "никогда не ржавел, всегда сохранял заточку и отказывался резать владельца, а если вдруг потеряется, то сам бы находил дорогу домой".

О преданности владельцу поговорим позже, а о прочем скажу, что каждое свойство металла — стойкость к коррозии, прочность и способность сохранять заточку, имеют своего чемпиона среди множества марок неплохих сталей. Кроме того, сами требования к клинковым сталям зависят от вкусов и потребностей человека. Туристу вполне достаточно, если его нож не будет сильно ржаветь и быстро тупиться при обычных походных работах, охотник наиболее высоко ценит способность клинка долго сохранять бритвенную остроту, а коллекционеру и то, и другое не так важно, как редкость и красота узора его булатного ножа. Ну, еще и клеймо известного мастера.

Многолетний опыт производства штучных ножей показывает, что в мире сформировались пять основных групп марок клинковых сталей. В первую, самую популярную, входят высокохромистые стали типа нашей Х12МФ и 95?18 (иноземные d2, 440С, Ats34), во вторую — низколегированные инструментальные и подшипниковые стали типа ХВГ, ШХ15, (О1, 52100) которые тверже и более острые, но менее стойкие к коррозии. Такие клинки пользуются популярностью у опытных и несколько консервативных туристов и охотников "с понятием", которых можно назвать профессиональными любителями. В третью группу можно свалить архаичные напильники и рессоры, (американские 1060, 1095, 5160), нержавейки типа нашей 40?13 и прочие стали маломощного хим.состава, которые по всем показателям хуже металлов первых двух групп. Впрочем, к их несомненным достоинствам можно отнести невысокую цену и технологическую простоту обработки.

Разнообразные особо прочные, "хитрые" сплавы четвертой группы, например, стеллит К6 и порошковые стали (СРМ 440v), по стойкости лезвия превосходят стали первой группы, приближаясь к лидеру — шарикоподшипниковой ШХ15, при явном превосходстве в стойкости к коррозии. Однако они не пользуются особой популярностью у штучных производителей из-за крайней сложности обработки. Далеко не все клиночники могут управиться с этими металлами, поскольку даже в среде крепких профессионалов и даже про обычную шарикоподшипниковую сталь говорят, что она "не для начинающих".

Последняя по номеру группа (из-за редкости, но не по качеству) — это легендарные булатные клинки, о которых в возвышенном стиле говорят, что они откованы "из огня и стали". Массовое сознание настолько пропитано мифами о булате, что еще несколько лет назад обыватели любым узорчатым ножом тут же начинали рубить гвозди или пытались согнуть его дугой. Это ожидание сверхъестественных свойств очень живуче, поскольку еще "генерал от металлургии" Павел Аносов сообщал, что в его время "…под словом булат каждый россиянин понимает металл более твердый и острый, чем обычная сталь". И великий русский металлург Д. К. Чернов говорил, что "…самая лучшая сталь, которая когда-либо, где-либо производилась, есть, без сомнения, булат".

Однако не всякий узорчатый металл, называясь булатом, обладает свойствами сверхстали. Неграмотно изготовленное узорчатое оружие, как с досадой выразился один русский офицер в середине 19-го века, "…не имеет других достоинств кроме узора, и крайне редко оправдывает непомерно высокую цену, за него заплаченную". Он писал о восточном (кавказском) оружии, но и сегодня можно купить узорчатый клинок, который ничуть не лучше простого стального.

Стандартов на булаты еще нет и чтобы более-менее верно определять качество булатных клинков, необходимо для начала выяснить, что такое этот самый булат. В научном мире перед началом дискуссии принято договариваться о терминах, т.е. выяснить, что понимать под тем или иным определением. Так что такое булат?

Адам, первый на Земле человек, будучи еще совершенным, по повелению Бога дал имена всякой твари. Названия эти полностью определяли все качества, всю силу и свойства вещей, которыми они обладали при сотворении. Затем произошло разделение единого, истинного языка на великое множество языков народов, названия в которых отражали лишь отдельные, те или иные, признаки и свойства вещей. Разные народы как бы смотрели на цельную вещь (предмет, явление) с разных сторон. Даже если изучить все языки, как бы собрав их воедино, то и тогда нельзя будет по названию вещи полностью понять ее суть, подобно тому, как из сотен кроликов нельзя сделать одну лошадь. Но знание языков все же может помочь в уточнении набора свойств конкретной вещи.

Называли узорчатый металл в разные времена и в разных странах по-разному. Например, принятое в России слово "булат" произошло от иранского "пулад" (по-арабски «фулад»), которое обозначает просто литую сталь (не будем здесь уточнять, что такое «просто литая» сталь). Другое очень популярное название — "дамаск", отражает внешний вид поверхности клинков и произошло от "дамаст" — "волнистый, струйчатый". Другие исследователи (и я тоже) наоборот, склонны считать, что струйчатые виды узоров на ткани и т.д. названы так из-за схожести с узорами производимой в Дамаске стали. Употребляются также названия "вутц", "булатная сталь," "дамасская сталь", "сварочная сталь", "рафинированная сталь", "дендритная сталь", а также "красное", "белое" и "многосуточное железо". Встречаются термины "красный булат, "синий булат", "ликвационный булат", "сварочный булат", "микробулат", "порошковый булат" и, естественно, какой-то "настоящий булат".

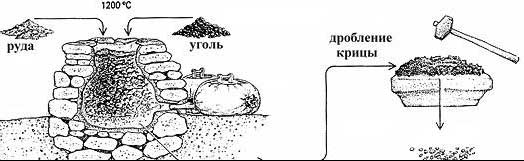

на рисунке процесс производства булатного клинка (по О. Щерби)

Сегодня в России утвердилась классификация булатов по способу их получения, где наиболее известны две большие группы. Первая группа объединяет технологии производства, связанные с расплавлением хотя бы одной из составляющих узорчатого композита. Таким образом получают классические булаты — индийский "вутц", арабский "фаранд", китайское "многосуточное железо" и т.п. Вторую группу составляют способы, основанные на применении кузнечной сварки, которыми изготавливают т.н. "дамаски". Проще говоря, булаты бывают "литые" и "сварочные".

Одно из названий узорчатого металла — "сварочная сталь", потому что в старину кузнечная сварка была неизменным спутником производства многих сортов клинкового металла. Суть кузнечной сварки заключается в проковке воедино раскаленной стопки пластин или прутков из разных сортов стали. После первой сварки такого пакета его расковывают на полосу и разрубают на несколько частей (уже слоистых), которые снова складывают стопкой и производят вторую сварку. Эти действия повторяют до тех пор, пока не наберут желаемое количество слоев в изделии. Соотношение железа и сталей разных марок в сварочном "дамаске", равно как и сами марки применяемых легированных сталей, в зависимости от опыта и желания кузнеца могут быть какими угодно, поэтому и свойства клинков работы разных мастеров очень разные.

Подавляющее большинство узорчатых клинков современной работы изготовлены из сварочного «дамаска». В России 5-6 мастеров неплохо освоили многие методы изготовления литого булата, поэтому по старинке говорить, что секрет булата утерян, сегодня уже неверно, но из-за сложности технологии производства литого булата подавляющее большинство узорчатых клинков современной работы изготовлены из сварочного "дамаска". Действительно, для производства "дамаска" даже и вполне приличного качества не требуются высокотемпературные печи, огнеупорные тигли и специальные плавильные материалы — достаточно иметь запас обычных сталей и оборудование на уровне сельской кузницы.

Распознать «дамаск» довольно легко по характерному узору. Лучший в Европе знаток булатов Павел Аносов писал, что "…опытный азиатец не ошибется в выборе клинка без пробы и по одному узору определит, остр булат или туп, тверд или мягок, упруг или слаб". И сегодня знаток также по одному лишь внешнему виду узорчатого клинка может определить технологию его изготовления, примерные режущие свойства, весьма часто место и время его производства и, в некоторых случаях, мастера-клиночника.

Основных типов узоров дамаска не много. К ним, кроме примитивного "дикого", относятся "штемпельный", "турецкий" и "мозаичный"."Дикий" узор возникает в результате довольно беспорядочного перемешивания слоев в процессе ковки, а более популярный "штемпельный" получают набивкой определенного рельефа на слоистой заготовке клинка специальным штампом-штемпелем. Слои разных металлов вдавливаются вглубь заготовки и, после сошлифовки выступов, образуется заданный регулярный узор. Из-за образования таких узоров вследствие наштамповки рельефа их и называют "штемпельными". К ним относятся ступенчатый, волнистый, сетчатый (ромбический) и кольчатый.

Ступенчатый тип узора характеризуется относительно узкими прядями линий, расположенными поперек клинка. В зависимости от глубины наносимого рельефа, тщательности отковки и шлифовки клинка узор может видоизменяться, плавно переходя от концентрических овалов к волнистым разомкнутым фигурам, напоминающих ряд сосулек или сталактитов, свисающих с обуха клинка.

Другим распространенным типом "штемпельного" узора является ромбический, имеющий две разновидности. Одну из них получают, насекая поверхность заготовки зубилом крест-на-крест, отчего узор имеет вид сплетенной из нитей сетки, наброшенной на клинок из «дикого дамаска. Соответственно, и узор называется "сетчатым". Второй разновидностью является узор, который называют "мелкие розы" или "розетки". Он имеет вид четких концентрических ромбов и набивается имеющим пирамидальные выступы штампом, похожим на кулинарный молоток для отбивания мяса. Если эти выступы будут в виде усеченной пирамиды, то, по мере усечения, узор будет все более и более походить на сетчатый, набиваемый обычным зубилом. Так что различия этих разновидностей непринципиальны и обусловлены лишь соотношением площадей выступов и впадин набиваемого рельефа.

Третий, кольчатый вид "штемпельного" узора называют "птичий глаз", когда на клинке в четком порядке расположены многочисленные концентрические окружности. Для получения этого типа узора некоторые современные мастера по разметке засверливают непосредственно саму заготовку клинка, другие делают то же самое со штампом, которым и набивают этот узор, когда потребуется. Если мелкие концентрические круги расположены в беспорядке, то такой узор именуют "капли дождя" или "дождевой". Действительно, вид узора клинка похож на поверхность воды во время дождя.

Более редкие сорта сварочного металла получают путем скручивания и дальнейшей сварки воедино нескольких тонких слоистых прутков. Когда в 19-м веке европейцы увидели привозимые с Востока сабли из такого металла, то назвали его "турецким" дамаском. Виды «турецкого» дамаска крайне разнообразны и причудливы, но их можно систематизировать и сгруппировать. Тогда получим, что клинки могут быть изготовлены:

Из одного закрученного прутка

Из нескольких одинаковых прутков, закрученных в разные стороны и варенных в один вертикальный ряд.

Из таких же прутков, но уложенных рядами в два слоя.

К линок изготовлен так, что разные его части откованы с использованием крученого дамаска разного вида.

Прием изготовления практического оружия из одного скрученного слоистого прутка, насколько мне известно, в старину использовали крайне редко. Строго говоря, о таком старинном дамаске я один раз читал и один раз видел. Более популярный в древности прием заключался в изготовлении клинка не из одного, а из нескольких сложенных в один ряд прутков крученого дамаска. Для придания клинку большей устойчивости при изгибе эти прутки закручивают в разные стороны, отчего получается угловой узор "паркетного" или "шевронного" вида.

В глубокой древности из малослойного крученого дамаска зачастую отковывали лишь вязкую центральную вставку-основу в клинок (или же его обух), а лезвие приваривали стальное или из твердого многослойного дамаска. Конечно, бывали и исключения. Известен сирийский рецепт изготовления самой настоящей "дамасской стали" (так работали в Дамаске), в котором описывали отковку клинка из шести закрученных прутков, состоящих из 3200 слоев каждый.

Необходимо подчеркнуть, что до сих пор шла речь главным образом о методах образования узоров при изготовлении клинков из слоистых разновидностей металла. Использование его волокнистых видов даже в самом незатейливом "штемпельном" дамаске очень сильно усложняет узор. Разнообразные комбинации фигурных прутков и плоских лент в исходном пакете приводят к образованию сложных узоров мозаичного типа, отчего и сам сложноволокнистый металл получил название "мозаичного" дамаска, который используется почти исключительно в дорогих художественных изделиях.

Основой мозаики является исходный узорчатый блок, представляющий собой пучок сваренных в монолит прутков-волокон заданного поперечного сечения. Различают две основные разновидности мозаичного дамаска- т.н. "торцевую" и "крученую мозаику". Для изготовления первой из них с торца готового блока поперек волокон срезают узорчатые пластинки, к которым затем или приваривают лезвие и обух, или наваривают их с двух сторон на лезвийную основу. Так работают многие известные в среде оружейников кузнецы.

Другие, не менее квалифицированные современные мастера, пошли по второму пути. "Крученая мозаика" фактически является разновидностью "турецкого" дамаска. Заготовку клинка получают торцовой сваркой стопки ровно закрученных прутков — таким же образом, как и при изготовлении обычного "турецкого" дамаска, но прутки используются не слоистые, а с волокнистым мозаичным узором. После шлифовки на поверхности клинка проявляются повторяющиеся фигуры, заложенные в первичный блок.

Итак, применяя различные виды кузнечной сварки, получают в итоге структуру металла, состоящую из более-менее сложного переплетения железных и стальных слоев или волокон. Само собой разумеется, что дамаск может и не иметь в своем составе мягкого железа, а состоять только из слоев-волокон сталей разных марок, отличающихся друг от друга содержанием как углерода, так и других легирующих элементов, например, никеля или хрома.

Главным достоинством горновой сварки является именно ее технологическая простота. Горн и молоток, да еще горсть песка в руке опытного кузнеца — вот и вся технология. Недостатком этой древнейшей технологии является невозможность сварки большинства легированных, наиболее прочных сталей. Окисные пленки, содержащие много хрома, не удаляются обычными флюсами, поэтому прочного соединения этим методом высокохромистых сталей добиться не удается.

Чтобы обойти этот "запрет" на применение в дамаске высоколегированных сталей, приходится использовать некоторые виды вакуумной технологии. Поскольку окисления предварительно зачищенных поверхностей при нагреве в вакууме не происходит, то становится возможной сварка даже нержавеющих сталей. Используя этот метод, можно изготавливать дамаск из нержавеющих, быстрорежущих и иных высокопрочных сталей. Ученые сваривали этим методом медь с железом, сталь с серым чугуном, нержавеющую сталь с титаном и даже стекло с металлом.

Приведенные примеры далеко не полностью исчерпывают достижения исследователей узорчатых металлов в деле применения новейших технологий. Эти технологии дают возможность использовать при изготовлении дамаска любые высокопрочные легированные стали, что резко повышает боевые свойства изготовленного из него оружия.

Методы производства сварочного "дамаска" отработаны достаточно хорошо, чего не скажешь о литом булате — потенциально наиболее высококачественном сорте узорчатого металла. Литые разновидности узорчатого металла, с которыми часто связывают даже само понятие "булат", получают двумя основными способами. Самый древний способ, называемый двухфазным (твердое-жидкое), основан на недорасплавлении в процессе плавки сравнительно тугоплавких железных частиц, когда в тигле образуется своего рода металлический "компот" — в жидком, расплавленном чугуне плавают хоть и размягченные, но твердые куски железа. После затвердевания и расковки слитка в клинке чередуются участки очень твердой сверхуглеродистой стали с участками вязкого металла.

Второй способ заключается в специфической кристаллизации однородного расплава. Методы производства этой "дендритной стали" или, иначе, "ликвационного булата" весьма разнообразны, а качество металла зависит от множества факторов. Сколько-нибудь подробное рассмотрение разнообразных технологий получения булатных узоров по этому методу заняло бы в этом обзоре непозволительно много места, поэтому отмечу лишь то, что полученные тем или иным образом узорчатые слитки расковывают особыми методами, что и придает клинкам из литого булата необыкновенные свойства, превосходящие свойства не только безузорчатой стали того же хим. состава, но и большинства сортов сварочного "дамаска".

Здесь необходимо "притормозить" и сделать одно важное уточнение. При сравнении булатов всех типов со сталями обычно сравнивают самую лучшую, сверхлегированную сталь с каким-нибудь весьма заурядным булатом, упуская из виду условие соблюдения одинаковости хим. состава. Это так же ошибочно, как сравнение достижений атлетов разных весовых категорий, поскольку даже великолепно тренированного борца-легковеса тяжеловесный середнячок просто "задавит жиром". Так и в клинках — заурядные коммерческие "дамаски" содержат всего лишь 0,6 процентов углерода и столько же хрома, а в популярной у профессионалов стали Х12МФ (d2) углерода в три раза больше, да к тому же в ней 12 процентов хрома и еще кое-что в придачу.

Хороший булат также имеет довольно мощный хим. состав, а из-за особого характера упрочнения при ковке он превосходит сталь по всем показателям, имеющим отношение к клинковому оружию. Добавлю, что если легированную промышленную суперсталь обработать по технологии литого булата, то она также превзойдет по прочности …саму себя.

Для получения подобной "сверхстали" нужно осознать "идею булата". Эта "идея" заключается в том, что неоднородная, узорчатая сталь при определенной обработке переходит в иное качество, становясь как бы не просто сталью и даже не совсем металлом, поскольку в булате проявляются сильные магнитные аномалии и по некоторым своим свойствам он приближается к т.н. "металлическому стеклу". Например, величина зерна в таком металле в десятки и сотни раз меньше, чем в обычной стали, а твердость булата превосходит напильник при вязкости пружины.

Главным признаком "настоящего" булата, на мой взгляд, является не хим. состав и тем более не способ производства, а крайняя энергетическая насыщенность атомной структуры металла, чем и объясняются его аномально высокие свойства. Известно, что обычный металл может накапливать в своей структуре до 10 процентов энергии деформации, остальная часть рассеивается в виде тепла. Можно утверждать, что в булате доля поглощаемой энергии ковки выше. И выше намного, поэтому "настоящий" булат — это особое, высокоэнергетическое состояние металла.

Для охлаждения эмоций отмечу, что сегодня, как и во все времена, мало кто владеет методами производства такого "настоящего" булата. Потребитель, конечно, хотел бы иметь клинок именно из такого "супербулата", но они и в старину были очень редки. Обычному потребителю ножей, особенно не отягощенному избытком денег, можно посоветовать приобретать фабричные изделия с практичными клинками из многократно проверенных современных сталей, поскольку их свойства почти наверняка перекроют его запросы. Лишь особо требовательным знатокам и ценителям действительно стоит попытаться приобрести нож с узорчатым клинком. Как говорят практичные американцы, если вам нужно объяснять, зачем это нужно, значит вам это не нужно.

Однако сильно огорчаться по этому поводу не стоит, поскольку все грамотно изготовленные узорчатые клинки хорошо режут. Причиной тому, помимо особой мелкозернистости металла, является и т.н. "булатная" микропила, возникающая на лезвии из узорчатой стали. Она образуется практически непрерывно из-за разной стойкости к износу слоев или волокон, составляющих узор металла — литого или сварочного. В древности остроту клинка прямо связывали с его узором, правдиво и точно рассказывающем о характере расположения выходящих на лезвие слоев в клинке, их форме и внутренней структуре.

Многие пользовались ножами с нарезкой на лезвии в виде зубцов, которые отлично режут мягкие материалы — хлеб, мясо, веревки и прочее тому подобное. Наличие такого зубчатого рельефа приводит к "вспарывающему" механизму резания, когда каждый зубчик зацепляет разделяемый материал, создавая в нем более значительные растягивающие растяжения, чем при вдавливании гладкого лезвия. Поэтому узорчатые клинки с автоматически образующейся микропилой на лезвии имеют более высокую режущую способность, чем просто стальные, пусть даже и первоначально более остро заточенные.

Легендарный трюк с рассеканием на лету тончайшего шелкового платка был возможен именно благодаря наличию микропилы на лезвии булатного клинка, зубчики которой поочередно перерезали шелковые нити, из которых был соткан платок, в то время как вроде бы остро заточенный стальной клинок не мог с достаточной силой "вдавиться" в ткань, т.к. легкий платок увлекался движением клинка. Многочисленные отзывы свидетельствуют, что хорошим булатным клинком резать настолько легко, что даже приятно. Несомненно, что понятие "хорошо режет" очень емкое и на эту тему можно (да и нужно) писать отдельные обширные статьи. Ну, я пока отложу эту тему…

Хороший булатный клинок — это понятие действительно очень емкое, поскольку главный "секрет" клинковой стали всегда, во все времена заключался в человеке, который ее изготавливал. Довольно очевидно, что если дать кусок самой распрекрасной стали главному технологу металлургического завода и его секретарше, то у них получатся очень разные ножи. В связи с этим затрону еще одну тему, о которой в среде профессионалов не принято много говорить — дурак все равно не поймет, а умный не спросит. Коренным отличием штучных булатных ножей от массовки является, как ни высоко это звучит, некоторая духовность изделий мастеров. Узорчатый клинок тщательно куется и обрабатывается в течение нескольких дней, металл в процессе работы находится под пристальным вниманием сосредоточенного мастера, поэтому, образно говоря, булат как бы пропитывается огнем, а на клинке, подобно невидимому клейму, отпечатывается душа изготовителя. Многотрудный булат является своеобразным аккумулятором энергии, в том числе и душевной.

Однозначно сказать, что это хорошо, нельзя, ведь души у людей разные, засоренные страстями, поэтому и клинки "пропитаны" очень разным духом. Не всякая духовность одобрительна, поскольку демоны и их глава — тоже духи. Истинное качество клинка в первую очередь зависит от "качества" человека — не только от уровня знаний, но и от состояния его души. Мастеру-оружейнику нужно совершенствовать в первую очередь себя, свою душу, а уж затем технологию. Господь Иисус Христос сказал нам, чтобы мы искали прежде Царствия Божьего и правды Его, а остальное все приложится. Кому дано понять — поймет.

Леонид Архангельский.

| |

|